- 保守費用

30%ダウン - 発電効率

35%アップ - 売電売上

10%アップ

「ガシャーン」何色ものレゴの塊が床の上に投げつけられた。「お父さんなんてもう大嫌いだっ~!!」1年前、息子の真一にあれだけ嫌われてしまったのが今は懐かしい。

「ただいま!」「お父さんお帰り~!」息子がニコニコ顔で玄関に飛び出してきた。「最近は、あなたの帰りが早いから、真一は嬉しくてしょうがないわね。お父さんと作るレゴ怪獣に夢中ね」妻の良江がにっこり微笑んでる。

「最近は本当に帰りが早くなったわよね」と妻が言う。「実はさ、半年に一度の定期修理の工事が2年に延びたから、オレの仕事の負担がすごく減ったのさ。工事の度に、たくさんの作業員や資材を手配するんだけど、毎回その準備や手続きで何か月も前からめちゃくちゃ忙しくなるんだよ。オレは工事の管理担当者だからさ、工事期間だけじゃなくて、その前後まで関係部署や外注先、役所との調整や交渉もあっててんてこ舞いになるのさ」

「まぁ~知らなかったわ。大変な仕事なのね。あなたは、今までは家でいつも不機嫌で仕事で何をやっているなんて一切話してくれなかったわよね」「工事回数が減れば、オレの仕事の負担も減って定時で帰れて、家庭円満ってワケ!」と雄介はいたずらっぽく笑う。

「それにさ、作業者の怪我とか事故にも神経を使うからね、工事期間中のストレスは半端ないんだよ。工事の回数が減るだけで作業者のトラブルも減るからね。工事関係者は皆家族持ちが多いから、無事に家に帰って一家団らんでないとね」 良江が満面の笑みを浮かべた。

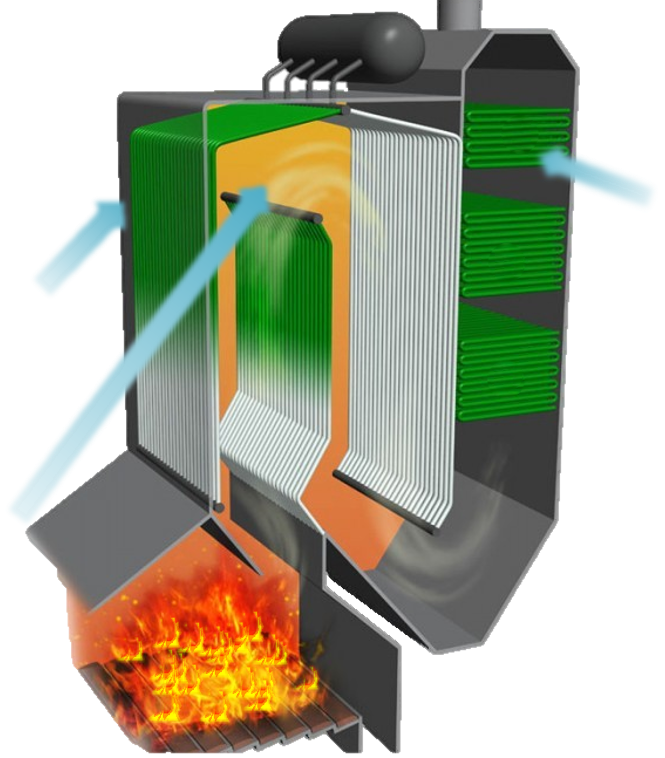

もう、頻繁な定修に悩まされる日々とはおさらばです。私たちの特別な合金皮膜技術が、燃焼時に発生する過酷な酸化硫黄物や高温熱から配管を完全ガード! 結果として、配管寿命は劇的に延び、定修回数は驚異的な削減を実現しました。

さらに、二酸化炭素ゼロの環境に優しい誘導加熱技術を駆使して、工事現場の 負担軽減&地球環境保護を同時に叶えることが可能に。これは、未来を見据えた技術革新そのものです。

第一高周波工業株式会社は、70年以上にわたり誘導加熱の可能性を追求してきたプロフェッショナル集団。他にはない技術力と情熱で、あなたの課題を解決します。今こそ、未来を変えるこの革新技術に触れてみませんか?

ボイラー腐食など廃棄物処理プラントの補修で

お悩みはありませんか?

2011年より、流動床ボイラー配管の皮膜にこの技術を採用しています。

当社は、プラント保守については外部委託せず自社メンテナンスを実施しています。

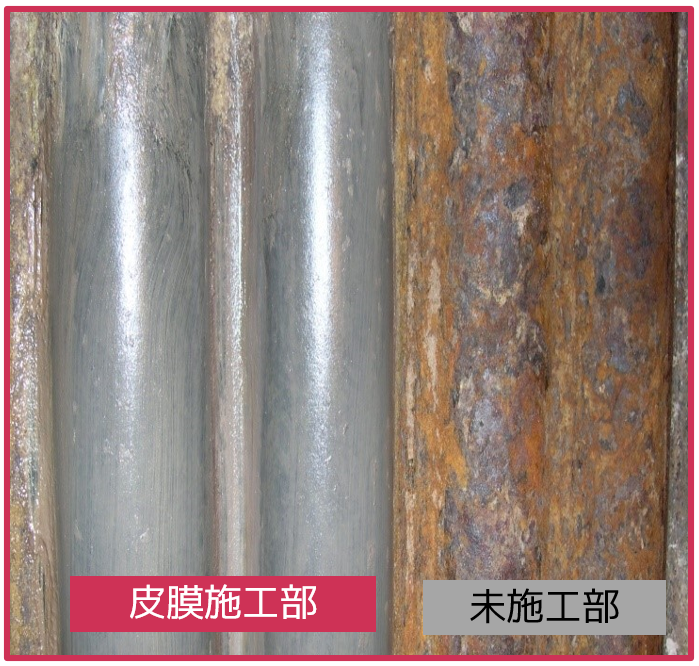

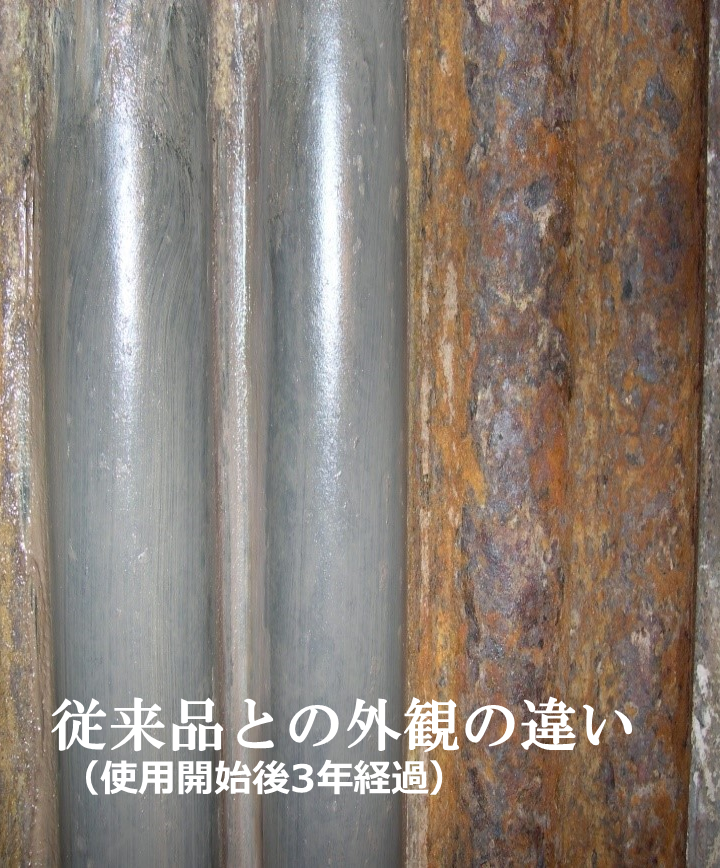

以前は、ガスバーナーによる溶射皮膜配管(溶射皮膜素材は現在と同一)を使用していました。しかし、24時間稼働の厳しい条件の中で配管寿命が半年にも満たず短い稼働率に悩んでおりました。この新しい施工技術を採用したところ、皮膜の密着度が大変高く、以前の様な皮膜の剥がれが全く無くなり定修頻度を年に一度まで減らすことができました。年間稼働としては350日にまで改善し(稼働率96%)、収益性の向上に大きく貢献しています。

また、この新しい技術を導入する前は、突発事故の対応に5日間を費やす等、精神的にも肉体的にも大きな負荷がありました。それがなくなることで設備担当責任者としても大いに助かっております。

もう一つの導入メリットとしては、定修工事の終了直後から次回定修工事のための見積書作成作業や工事作業員の手配を始めなくてはならない状況が改善されたことです。 年々、工事作業員の人手不足問題から手配が難しくなっている状況もあり、定修回数が増えれば増えるほど事務手続き作業も増えておりました。

また、定修直前には、配管皮膜減肉の有無の実測検査を徹夜で行う必要があり肉体的にも大変キツイ状況でした。定修回数が減ることで、定修の前後及び定修中の様々な作業の軽減につながっています。この点においてもこの技術導入によって大きな改善がもたらされ、精神的なストレス軽減に感謝しております。

現在は年に一回の定修を実施しています。今後は、法定点検の二年まで寿命を延ばせる可能性もあり、引き続きこの皮膜技術に大きな期待を寄せています。

当社では、2004年からごみ焼却場のボイラ水冷壁の配管皮膜にこの技術を導入しています。

以前は、素管(材質:STB340炭素鋼)ままで使っていましたが、腐食により2年半から3年の短期間で管を交換しなければならない問題がありました。当社のターゲット寿命5年を達成するために本技術を導入しました。結果として、配管の寿命が18年まで延び(10年経過時点で配管皮膜の減肉量は0.082mmとほとんど減肉が見られない)稼働率を大きくアップすることができております。

また、素管を保護するモルタル耐火材の一部にこの新技術を採用する事で、耐火材の補修が減り、費用と作業の手間を低減する事にも貢献しています。更に、従来、耐火材を使用していた箇所において、配管が炉内の熱を直接吸収するため炉内温度と煙道の温度も下がり、ボイラー内部箇所の腐食が減り全体のメンテナンス費用も併せて下げることもできました。

設備統括の責任者としては、工事中の突発的な物損事故や人身事故、補修の不具合などに対して一日24時間継続して神経を使わなければなりません。定修の箇所や回数が減れば減るほどこれらによるストレスも少なくなりますので、担当責任者としても本技術には大きく感謝をしています。

本技術導入で、年間の稼働日数は325日から345日( +20日間)に増加することが出来ました。

年間稼働率としては6.2%の改善ができました。 (89%→94.5%)

その効果をあなた自身で確かめて!

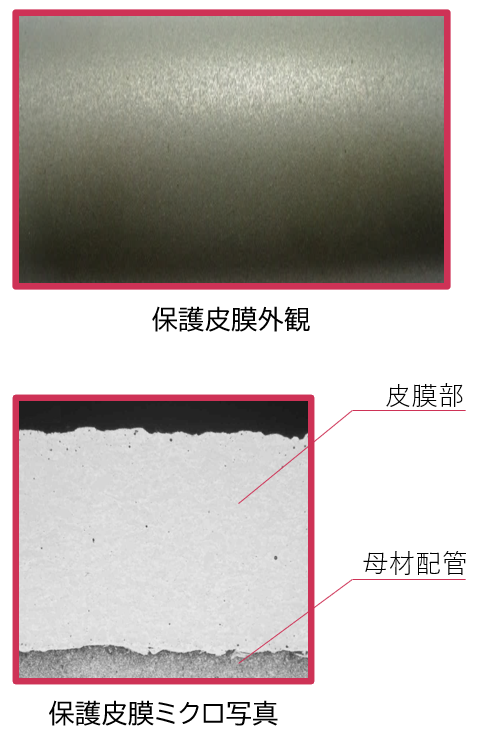

定期修理の回数を劇的に減らしたのは、希少金属(レアメタル)の一つであるニッケル合金を使ってボイラ配管の外側に特殊な加工方法で保護皮膜を作る技術なんです。

ニッケルの合金でチューブに保護皮膜を作って、チューブを高温熱や腐食性のガスから守る方法は他にもあります。しかし、使用環境の厳しい廃棄物プラントで耐食性と耐摩耗性二つを同時に満たすものは過去にありませんでした。

この二つの問題を解決する保護皮膜の技術を1990年代前半に開発し、今までに日本と台湾のごみ焼却場やバイオマス発電所に提供し、お客様に大変ご満足を頂いております。

これほど画期的な技術ではありますが、正直に申し上げるとこの技術は全ての仕様のボイラには適用できません。特に、ニッケル合金の材料特性上、所定の管温度以上では適用できないのです。

確実に使用できる管の表面温度は、400℃までとなります。温度がこれを超える場合は、徐々に耐食性と耐摩耗性が落ちてきます。

あなたのプラントのボイラ管表面温度は何度でしょうか。もし、400℃以下であれば、この技術は間違いなくボイラ配管の寿命を大幅に延ばして定修の回数を劇的に減らすことをお約束します。

*台湾のごみ焼却発電所での実績

私たちの技術が他の技術と決定的に違う点は、合金皮膜を作る工程にあります。

従来の合金皮膜は、ガスバーナー等を用いて母材と皮膜の溶融処理を行うのに

対し、私たちは最も得意とする誘導加熱技術を用いて溶融処理を行います。

高周波誘導加熱による溶融処理においては、皮膜内部にできた気泡を取り除き

皮膜の表面がより滑らかで均一できめが細かくなるのです。この緻密で密着力に優れた皮膜を作れるのは全世界で私たち第一高周波工業だけです。

商標名:バイメットBT&P🄬